Ön İzolasyonlu (Isı Yalıtımlı) Jeotermal Çelik Borular – Üretimi – Avantajları – Kullanım Alanları

Ön izolasyonlu boruların üretiminde kullanılan çelik borular TS EN 253 standardının gerektirdiği normlara veya müşteri taleplerine uygun olarak, boyuna kaynaklı (ERW) veya spiral kaynaklı olarak (SAW) aşağıdaki özelliklere sahiptir.

Teknik Özellikler

|

ÜRETİM STANDARTLARI |

ÇELİK KALİTESİ |

|

TS EN 10217-1 |

P195TR1-TR2, P235TR1-TR2, P265TR1-TR2 |

|

TS EN 10217-2 |

P195GH TC1, P235GH TC1, P265 GH TC1 |

|

TS EN 10255+A1 |

S195T |

|

TS EN 10217-3 |

P355 N, P355 NH |

|

TS EN 10217-5 |

P235GH TC1, P265 GH TC1 |

|

TS EN 10219-1 |

S235JR, S275JR |

|

ASTM A53 |

Grade A, Grade B |

|

API 5L (PSL1 - PSL2) |

Grade A, Grade B, X42, X52, X56, X60, X65, X70, X80 |

|

DIN 1626 |

St.37, St.44, St.52 |

|

DIN 2440 |

St.33 |

|

Üretim Aralığı |

½” (Ø15) – 48” (Ø1200) |

|

Ölçüler ve Ağırlık |

DIN 2448 / EN 10220 |

|

Sertifikasyon |

TS EN / 10204 3.1.B |

|

Kaynak Ağzı |

DIN 2559/22, ISO 6761 |

|

Yüzey Kalitesi |

EN ISO 8501-1 SA 2 1/2 standartlarında çelik granül kumlama işlemi yapılabilir |

|

Uzunluklar |

6 m, 12 m, 16 m |

Rijit poliüretan köpük, polyol ve izosiyanatın belirli oranlarda karıştırılmasından ve basınçlı enjeksiyonundan oluşan, ısıl iletim katsayısı son derece düşük olan bir izolasyon malzemesidir. Taşıyıcı boru ile muhafaza borusu (HDPE) arasına enjekte edilen PUR ısı yalıtımının yanında, iki boruyu birbirine bağlayarak tek bir boru gibi çalışmasını sağlar ve borular arasındaki boşluğu toplam uzunluk boyunca doldurur. Ön izolasyonlu boruların üretiminde, TS EN 253 standardına uygun PUR izolasyon için aşağıdaki asgari şartlar sağlamalıdır;

|

Komponentler |

Polyol ve İzosiyanat |

|---|---|

|

Min. çekirdek kütle yoğunluğu |

55 kg/m3 ISO 845 |

|

Maks. termal iletkenlik katsayısı |

0,029 W/mK ISO 8497 |

|

Ortalama hücre yapısı |

< 0,5 mm |

|

Kapalı hücre içeriği |

> %88 ISO 4590 |

|

Min. Radyal Sıkıştırma Mukavemeti |

0,30 MPa ISO 844 |

|

Yüksek sıcaklıkta su absorbsiyonu |

< % 10, TS EN 253 5.3.5’ e göre test edildiğinde |

|

Eksenel kesme mukavemeti |

23 °C ± 2 °C ≥ 0,12 N/mm² |

|

140 °C ± 2 °C ≥ 0,08 N/mm² |

|

|

Sıcaklık aralığı |

-50 °C / +148 °C |

|

Darbe mukavemeti |

Hasar olmamalı EN 253 5.4.5’ e göre test edildiğinde ISO 3127 |

|

Doğrusal Su sızdırmazlığı |

Su sızdırmaz olmalı. EN 253 5.4.6’ e göre test edildiğinde |

|

Kloroflorokarbon |

Yok |

|

Sürekli servis sıcaklığına göre izolasyon ömrü |

140 ˚C’de 3 Yıl |

|

120 ˚C’de 30 Yıl |

|

|

115 ˚C’de 50 Yıl |

En dışta izolasyon malzemesini dış etkenlerden ve kimyasallardan koruyan ekstrüde polietilen kılıf boru kullanılır. TS EN 253 ve TS EN 12201-2 standartlarına göre üretilen HDPE muhafaza borusu anti oksidanlar, UV stabilizörleri ve karbon siyahı içermelidir.

|

Standart |

EN 253, EN 12201-2 |

|---|---|

|

Boyutlar |

EN 253 bölüm 4.3.2.2 tablo 5 |

|

Malzeme |

PE 80 – PE 100 ISO 9080 |

|

Yoğunluk |

> 944 kg/m3 ISO 1133 |

|

Isı İletkenlik Katsayısı |

0,43 W/mK |

|

Termal Kararlılık (OIT) |

> 20 dk (210 °C) ISO 11357-6 |

|

Sıcaklık Aralığı |

40 °C / + 80 °C |

|

Gerilmede çatlama direnci |

> 300 Saat (4 MPa, 80 °C) ISO 16770 |

|

Isı işlem sonrası değişiklikler |

<%3 (hasar olmamalı) ISO 2505 |

|

Erime Akış İndeksi (MFI 190°C/5kg) |

0,2 < MFR ≤ 1,0 g/10dk ISO 1133 |

|

Karbon siyahı içeriği |

> Kütlece % 2,5 ± 0,5 ISO 6964 |

|

Karbon siyahı yayılım derecesi |

<3 ISO 18553 |

|

Kopma uzaması |

>% 350 ISO 6259-1 |

|

Hidrostatik Mukavemet |

10,8 bar 80°C 165 sa ISO 1167-1-2 |

|

İç yüzey işlemi |

Ekstürde hattı üzerinde (on-line) corona işlemi |

|

UV Koruma |

Var |

| ÜRüN ANMA ÖLÇÜSÜ |

ÇELİK BORU | HDPE KILIF BORUSU | PUR | BORU BOYU | İZOLASYONLU BORU AĞIRLIĞI (kg/m) |

|||||

| DN | INCH | Dış çap dₐ (mm) |

Et Kalınlığı t (mm) |

Dış çap D (mm) |

Et Kalınlığı s (mm) |

İç çap (mm) |

Kalınlık (mm) |

L (mt) | ||

| Ø 15/75 | 15 | 1/2" | 21,3 | 2,00 | 75 | 3,0 | 69,0 | 23,85 | 6 | 1,87 |

| Ø 20/90 | 20 | 3/4" | 26,9 | 2,00 | 90 | 3,0 | 84,0 | 28,55 | 6 | 2,41 |

| Ø 25/90 | 25 | 1" | 33,7 | 2,30 | 90 | 3,0 | 84,0 | 25,15 | 6 | 2,93 |

| Ø 32/110 | 32 | 1 1/4" | 42,4 | 2,60 | 110 | 3,0 | 104,0 | 30,8 | 6 | 4,07 |

| Ø 40/110 | 40 | 1 1/2" | 48,3 | 2,60 | 110 | 3,0 | 104,0 | 27,85 | 6 | 4,42 |

| Ø 50/125 | 50 | 2" | 60,3 | 2,90 | 125 | 3,0 | 119,0 | 29,35 | 6 | 5,85 |

| Ø 65/140 | 65 | 2 1/2" | 76,1 | 2,90 | 140 | 3,0 | 134,0 | 28,95 | 6 | 7,22 |

| Ø 80/160 | 80 | 3" | 88,9 | 3,20 | 160 | 3,0 | 154,0 | 32,55 | 6 | 9,15 |

| Ø 100/200 | 100 | 4" | 114,3 | 3,60 | 200 | 3,2 | 193,6 | 39,65 | 6 | 13,25 |

| Ø 125/225 | 125 | 5" | 139,7 | 3,60 | 225 | 3,4 | 218,2 | 39,25 | 6-12 | 16,12 |

| Ø 150/250 | 150 | 6" | 168,3 | 4,00 | 250 | 3,6 | 242,8 | 37,25 | 6-12 | 20,82 |

| Ø 200/315 | 200 | 8" | 219,1 | 4,50 | 315 | 4,1 | 306,8 | 43,85 | 6-12 | 30,54 |

| Ø 250/400 | 250 | 10" | 273 | 5,00 | 400 | 4,8 | 390,4 | 58,7 | 6-12 | 43,56 |

| Ø 300/450 | 300 | 12" | 323,9 | 5,60 | 450 | 5,2 | 439,6 | 57,85 | 6-12 | 56,38 |

| Ø 350/500 | 350 | 14" | 355,6 | 5,60 | 500 | 5,6 | 488,8 | 66,6 | 6-12 | 63,64 |

| Ø 400/560 | 400 | 16" | 406,4 | 6,30 | 560 | 6,0 | 548,0 | 70,8 | 6-12 | 80,81 |

| Ø 450/630 | 450 | 18" | 457 | 6,30 | 630 | 6,6 | 616,8 | 79,9 | 6-12 | 93,29 |

| Ø 500/710 | 500 | 20" | 508 | 6,30 | 710 | 7,2 | 695,6 | 93,8 | 6-12 | 107,44 |

| Ø 600/800 | 600 | 24" | 610 | 7,10 | 800 | 7,9 | 784,2 | 87,1 | 6-12 | 139,82 |

| Ø 700/900 | 700 | 28" | 711 | 8,00 | 900 | 8,7 | 882,6 | 85,8 | 6-12 | 179,40 |

| Ø 800/1000 | 800 | 32" | 812,8 | 8,80 | 1000 | 9,4 | 981,2 | 84,2 | 6-12 | 221,55 |

| Ø 900/1100 | 900 | 36" | 914 | 10,00 | 1100 | 10,2 | 1079,6 | 82,8 | 6-12 | 277,47 |

| Ø 1000/1200 | 1000 | 40" | 1016 | 10,50 | 1200 | 11,0 | 1178,0 | 81 | 6-12 | 322,27 |

| Ø 1200/1400 | 1200 | 48" | 1219 | 12,50 | 1400 | 12,5 | 1375,0 | 78 | 6-12 | 449,90 |

- İzolasyonsuz boru uçları 150 - 250 mm ±10 mm uzunluğunda olacaktır.

- Talebe göre, tabloda yer alan değerlerden farklı uzunluk, çap ve izolasyon kalınlıklarında üretim yapılabilir.

- Firmamız, broşür, yazılı dokümantasyon ve web sayfamızda yer alan bu ve diğer tüm veriler ile ilgili değişiklik yapma hakkını saklı tutar. Güncel bilgi için firmamız ile iletişime geçebilirsiniz.

| ÜRüN ANMA ÖLÇÜSÜ |

ÇELİK BORU | HDPE KILIF BORUSU | PUR | BORU BOYU | İZOLASYONLU BORU AĞIRLIĞI (kg/m) |

|||||

| DN | INCH | Dış çap dₐ (mm) |

Et Kalınlığı t (mm) |

Dış çap D (mm) |

Et Kalınlığı s (mm) |

İç çap (mm) |

Kalınlık (mm) |

L (mt) | ||

| Ø 15/90 | 15 | 1/2" | 21,3 | 2,00 | 90 | 3,0 | 84,0 | 31,35 | 6 | 2,14 |

| Ø 20/110 | 20 | 3/4" | 26,9 | 2,00 | 110 | 3,0 | 104,0 | 38,55 | 6 | 2,81 |

| Ø 25/110 | 25 | 1" | 33,7 | 2,30 | 110 | 3,0 | 104,0 | 35,15 | 6 | 3,34 |

| Ø 32/125 | 32 | 1 1/4" | 42,4 | 2,60 | 125 | 3,0 | 119,0 | 38,3 | 6 | 4,41 |

| Ø 40/125 | 40 | 1 1/2" | 48,3 | 2,60 | 125 | 3,0 | 119,0 | 35,35 | 6 | 4,76 |

| Ø 50/140 | 50 | 2" | 60,3 | 2,90 | 140 | 3,0 | 134,0 | 36,85 | 6 | 6,22 |

| Ø 65/160 | 65 | 2 1/2" | 76,1 | 2,90 | 160 | 3,0 | 154,0 | 38,95 | 6 | 7,74 |

| Ø 80/180 | 80 | 3" | 88,9 | 3,20 | 180 | 3,0 | 174,0 | 42,55 | 6 | 9,72 |

| Ø 100/225 | 100 | 4" | 114,3 | 3,60 | 225 | 3,4 | 218,2 | 51,95 | 6 | 14,22 |

| Ø 125/250 | 125 | 5" | 139,7 | 3,60 | 250 | 3,6 | 242,8 | 51,55 | 6-12 | 17,19 |

| Ø 150/280 | 150 | 6" | 168,3 | 4,00 | 280 | 3,9 | 272,2 | 51,95 | 6-12 | 22,29 |

| Ø 200/355 | 200 | 8" | 219,1 | 4,50 | 355 | 4,5 | 346,0 | 63,45 | 6-12 | 32,97 |

| Ø 250/450 | 250 | 10" | 273 | 5,00 | 450 | 5,2 | 439,6 | 83,3 | 6-12 | 47,24 |

| Ø 300/500 | 300 | 12" | 323,9 | 5,60 | 500 | 5,6 | 488,8 | 82,45 | 6-12 | 60,47 |

| Ø 350/560 | 350 | 14" | 355,6 | 5,60 | 560 | 6,0 | 548,0 | 96,2 | 6-12 | 68,96 |

| Ø 400/630 | 400 | 16" | 406,4 | 6,30 | 630 | 6,6 | 616,8 | 105,2 | 6-12 | 87,96 |

| Ø 450/710 | 450 | 18" | 457 | 6,30 | 710 | 7,2 | 695,6 | 119,3 | 6-12 | 102,29 |

| Ø 500/800 | 500 | 20" | 508 | 6,30 | 800 | 7,9 | 784,2 | 138,1 | 6-12 | 118,84 |

| Ø 600/900 | 600 | 24" | 610 | 7,10 | 900 | 8,7 | 882,6 | 136,3 | 6-12 | 154,07 |

| Ø 700/1000 | 700 | 28" | 711 | 8,00 | 1000 | 9,4 | 981,2 | 135,1 | 6-12 | 195,02 |

| Ø 800/1100 | 800 | 32" | 812,8 | 8,80 | 1100 | 10,2 | 1079,6 | 133,4 | 6-12 | 239,04 |

| Ø 900/1200 | 900 | 36" | 914 | 10,00 | 1200 | 11,0 | 1178,0 | 132 | 6-12 | 296,59 |

| Ø 1000/1400 | 1000 | 40" | 1016 | 10,50 | 1400 | 12,5 | 1375,0 | 179,5 | 6-12 | 365,02 |

| Ø 1200/1400 | 1200 | 48" | 1219 | 12,50 | 1400 | 12,5 | 1375,0 | 78 | 6-12 | 449,90 |

- İzolasyonsuz boru uçları 150 - 250 mm ±10 mm uzunluğunda olacaktır.

- Talebe göre, tabloda yer alan değerlerden farklı uzunluk, çap ve izolasyon kalınlıklarında üretim yapılabilir.

- Firmamız, broşür, yazılı dokümantasyon ve web sayfamızda yer alan bu ve diğer tüm veriler ile ilgili değişiklik yapma hakkını saklı tutar. Güncel bilgi için firmamız ile iletişime geçebilirsiniz

| ÜRÜN ANMA ÖLÇÜSÜ |

ÇELİK BORU | HDPE KILIF BORUSU | PUR | BORU BOYU | İZOLASYONLU BORU AĞIRLIĞI (kg/m) |

|||||

| DN | INCH | Dış çap dₐ (mm) |

Et Kalınlığı t (mm) |

Dış çap D (mm) |

Et Kalınlığı s (mm) |

İç çap (mm) |

Kalınlık (mm) |

L (mt) | ||

| Ø 15/110 | 15 | 1/2" | 21,3 | 2,00 | 110 | 3,0 | 104,0 | 41,35 | 6 | 2,55 |

| Ø 20/125 | 20 | 3/4" | 26,9 | 2,00 | 125 | 3,0 | 119,0 | 46,05 | 6 | 3,14 |

| Ø 25/125 | 25 | 1" | 33,7 | 2,30 | 125 | 3,0 | 119,0 | 42,65 | 6 | 3,67 |

| Ø 32/140 | 32 | 1 1/4" | 42,4 | 2,60 | 140 | 3,0 | 134,0 | 45,8 | 6 | 4,77 |

| Ø 40/140 | 40 | 1 1/2" | 48,3 | 2,60 | 140 | 3,0 | 134,0 | 42,85 | 6 | 5,12 |

| Ø 50/160 | 50 | 2" | 60,3 | 2,90 | 160 | 3,0 | 154,0 | 46,85 | 6 | 6,74 |

| Ø 65/180 | 65 | 2 1/2" | 76,1 | 2,90 | 180 | 3,0 | 174,0 | 48,95 | 6 | 8,31 |

| Ø 80/200 | 80 | 3" | 88,9 | 3,20 | 200 | 3,2 | 193,6 | 52,35 | 6 | 10,45 |

| Ø 100/250 | 100 | 4" | 114,3 | 3,60 | 250 | 3,6 | 242,8 | 64,25 | 6 | 15,30 |

| Ø 125/280 | 125 | 5" | 139,7 | 3,60 | 280 | 3,9 | 272,2 | 66,25 | 6-12 | 18,66 |

| Ø 150/315 | 150 | 6" | 168,3 | 4,00 | 315 | 4,1 | 306,8 | 69,25 | 6-12 | 24,07 |

| Ø 200/400 | 200 | 8" | 219,1 | 4,50 | 400 | 4,8 | 390,4 | 85,65 | 6-12 | 35,87 |

| Ø 250/500 | 250 | 10" | 273 | 5,00 | 500 | 5,6 | 488,8 | 107,9 | 6-12 | 51,33 |

| Ø 300/560 | 300 | 12" | 323,9 | 5,60 | 560 | 6,0 | 548,0 | 112,05 | 6-12 | 65,79 |

| Ø 350/630 | 350 | 14" | 355,6 | 5,60 | 630 | 6,6 | 616,8 | 130,6 | 6-12 | 76,11 |

| Ø 400/710 | 400 | 16" | 406,4 | 6,30 | 710 | 7,2 | 695,6 | 144,6 | 6-12 | 96,95 |

| Ø 450/800 | 450 | 18" | 457 | 6,30 | 800 | 7,9 | 784,2 | 163,6 | 6-12 | 113,69 |

| Ø 500/900 | 500 | 20" | 508 | 6,30 | 900 | 8,7 | 882,6 | 187,3 | 6-12 | 133,10 |

| Ø 600/1000 | 600 | 24" | 610 | 7,10 | 1000 | 9,4 | 981,2 | 185,6 | 6-12 | 169,69 |

| Ø 700/1100 | 700 | 28" | 711 | 8,00 | 1100 | 10,2 | 1079,6 | 184,3 | 6-12 | 212,51 |

| Ø 800/1200 | 800 | 32" | 812,8 | 8,80 | 1200 | 11,0 | 1178,0 | 182,6 | 6-12 | 258,16 |

| Ø 900/1400 | 900 | 36" | 914 | 10,00 | 1400 | 12,5 | 1375,0 | 230,5 | 6-12 | 339,34 |

| Ø 1000/1400 | 1000 | 40" | 1016 | 10,50 | 1400 | 12,5 | 1375,0 | 179,5 | 6-12 | 365,02 |

| Ø 1200/1400 | 1200 | 48" | 1219 | 12,50 | 1400 | 12,5 | 1375,0 | 78 | 6-12 | 449,90 |

- İzolasyonsuz boru uçları 150 - 250 mm ±10 mm uzunluğunda olacaktır.

- Talebe göre, tabloda yer alan değerlerden farklı uzunluk, çap ve izolasyon kalınlıklarında üretim yapılabilir.

- Firmamız, broşür, yazılı dökümantasyon ve web sayfamızda yer alan bu ve diğer tüm veriler ile ilgili değişiklik yapma hakkını saklı tutar. Güncel bilgi için firmamız ile iletişime geçebilirsiniz.

Ön İzolasyonlu (Isı Yalıtımlı - Jeotermal) Çelik Boruların üretimi, kullanım avantajları ve alanları hakkında genel bilgilendirme

Kısaca çelikten bahsetmek gerekir ise, bazı benzer özellikleri bünyesinde barındıran çelik ve demir yaygın olarak birbirinin yerine anılmaktadır. Demir metal bir madde iken, çelik, insan eliyle demirin karbon ve başka elementlerle karıştırılması sonucu ortaya çıkan bir alaşımdır. Hem demir hem çelik, geniş sıcaklık seviyeleri aralığında ve aşırı nemli alanlarda korozyon direnci ile sertlik ve esneklik özelliğine sahiptir. Çelik, genellikle su, yanıcı gazlar ve yangın yağmurlama tesisatlarında kullanılmaktadır. Dökme demirin özelliklerinden bazıları da ezilmemesi, ses sağır etmemesi, korozyona dayanıklı olmasıdır. Dökme demir sıhhi tesisat ve fırtına drenajı, atık ve havalandırma boru sistemlerinde kullanılır. Dökme demir malzemesinden daha hafif olan sfero döküm, ondan daha güçlü, daha sağlam ve uzun ömürlüdür. Kaplanmamış alaşımlı çelikler (Krom-moly), karbon çeliğinden daha kuvvetli olup çabuk ve kolayca kırılmayan özelliklere sahiptir. Korozyona mukavemetli galvanizlenmemiş çelikten yapılan kaplanmamış siyah çelik veya siyah dövülebilir demirlerde bulunmaktadır. Çinko galvanizli çeliğin özellikleri ise pasa, korozyona, mineral toplanmasına ve ıslak şartlara dayanıklı (dirençli) olması ve bir çinko kaplamadan oluşmasıdır. Çeşitli ölçü ve biçimlerde çelik ve demir jeotermal boru ve jeotermal boru bağlantı parçaları üretilmektedir. Bu makalemizde hem çelik hakkında bilgi vereceğiz hem de çeliğin kullanım alanlarından ve jeotermal çelik boru kullanmanın faydalarından bahsedeceğiz.

Çelik Borunun Tarihçesi

İnsanoğlu binlerce yıl farklı ihtiyaçları için boru kullanmıştır. Tarihte ilk kullanım belki de suyu akarsulardan ve nehirlerden sulama yapmak için tarlalarına taşımak isteyen tarımcılar tarafından olmuştur. Arkeolojik araştırmalar sonucu ulaşılan deliller, MÖ 2000’li yıllarda Çinliler tarafından suyun ihtiyaç duyulan yerlere kamış borular vasıtasıyla taşındığını göstermiştir. Yine yapılan araştırmalarda diğer eski toplumlardan bazılarının suyu bir yerden başka bir yere taşımak için kil borular kullandığını ortaya çıkarmıştır. Avrupa kıtasında ilk kurşun borular MS 1.yy’ da üretilmiştir. Suyu nakletmek için coğrafyaya uygun olarak bambu boruların kullanıldığı Tropikal ülkelerde olmuştur. Sömürge Amerikalılar ise su ihtiyaçları karşılamak için suyun taşınmasında ahşabı değerlendirmişlerdir. 1652 yılına geldiğimizde Amerika’nın Boston eyaletinde içi boş kütükler yardımıyla ilk su işleri yapılmaya başlanmıştır.

1800’lü yıllara geldiğimizde bu yılın başlarına kadar modern çelik borunun gelişimi devam etmiştir. 1815 yılında kömür yakan bir lamba tesisatını bulan William Murdock Londra ilinin tümünü icat ettiği kömür yakan lambalarla ışıklandırmak için kullanılmayıp atık duruma gelen tüfek namlularını bir araya getirmiştir. Bu sistemdeki amaç namlu boruları ile kömür gazının taşınmasını sağlamaktır. William Murdock’ın zekası ve çalışması ile aydınlatma sistemi başarılı olarak Londra’yı ışıklandırmıştır. Bu başarılı iş sayesinde uzun metal borulara talep de artmıştır. Metal borulara taleplerin artması ile arzın da artması gerekmiş bu sebeple birçok mucit yeni boru yapım işlerini geliştirmek için çalışmalara başlamıştır.

1824 yılında James Russell tarafından seri ve maliyeti düşük metal borular üretmeye yarayacak erken ve önemli bir teknik için patent alınmıştır. James Russell’ın metodunda, yassı biçimindeki bir demir levhanın zıt yöndeki kenarlarının birleştirilmesiyle borular oluşturulmaktaydı. Isıtılan metal dövülebilir duruma getirildi. Uzman ustaların ellerinde bir çekiç vasıtasıyla demir şeridin kenarları birlikte katlanır ve kaynak işlemi yapılır. James Russell yöntemi ile yapılan boru, yiv açılması ve haddeden geçirilme işlemi sonrasında hazır hale getirilmiştir.

James Russell'ın metodu bir süre daha kullanılsa da uzun süre devam edememiştir. Bunun sebebi bir yıl sonra Comelius Whitehouse metal borular üretmek için yeni bir yöntem geliştirmiştir. Comelius Whitehouse’ın bulduğu ve alın kaynağı olarak tanımlanan bu işlem, günümüz boru imal usul ve esaslarının temeli sayılmaktadır. Comelius Whitehouse tarafından geliştirilen bu yöntemde, ince yapıdaki demir tabakalar ısıtılmış ve koni biçimindeki bir aralıktan çekilmiştir. Metal malzeme koni biçimindeki açıklıktan geçerken kenarları kıvrılarak boru şekli oluşur. Boru yapım işleminin tamamlanması için iki ucun birbirine kaynaklama işlemi yapılmıştır. Amerika Birleşik Devletlerinde de bu yöntem kabul görmüş ve aynı yöntemi kullanarak üretim yapan ilk tesis 1832 yılından Philadelphia eyaletinde açılmıştır.

Zamanla Comelius Whitehouse metodunda gelişmeler olmuş üzerinde yapılan çalışmalarla yöntemde iyileşmeler görüşmüştür. 1911 yılında John Moon tarafından tanıtılan sistem bu yenilik ve iyileştirmelerin en etkili olanlarından birisidir. John Moon’un tanıttığı yöntem, boru üretimi yapacak olan bir fabrikanın sonu olmayan bir akışa uygun boru üretimi yapılabilen daimi süreç yöntemidir. Bu yöntemin çalışabilmesi ve amacını gerçekleştirebilmesi için makine ve teçhizat üretimi yaptırılmıştır. Yöntem sektör tarafından kabul görünce çoğu boru üretim tesisi bunu benimseyerek uygulamaya geçmiştir.

Kaynaklı boru süreçleri gelişim gösterirken dikişsiz metal borulara gereksinim duyulmaya başlanmıştır. Dikişsiz borular, dikişleri olmayan boru tipleridir. Başlangıçta dikişsiz borular sert ve katı silindir biçimli bir malzemenin tam ortasından delik açılarak üretilmişlerdir. 1800’lğ yılların son döneminde geliştirilen bu yöntemde, borular, ince yapılı çeperi, hafif olması ve güçlülüğü nedeniyle bisiklet kadroları için mükemmel bir seçenek olmuştur. Dikişsiz boru üretimi yapan ilk tesis 1895 yılında faaliyetine başlamıştır. Yıllar geçtikçe bisiklet imalinin yerini otomobil üretimi almış ancak dikişsiz borular benzin ve petrol hatlarında kullanılmaya devam etmiştir. Büyük petrol yataklarının bulunması ile dikişsiz borulara talep de yükselmiştir.

Dikişsiz boruların üretimi 1840’lı yıllarda demir işçileri tarafından yapılıyordu. Bu metotla yapılan üretimde katı özellikli yuvarlak biçimli metal kütüğün iç bölgesinden bir delik açılarak işleme başlanılmıştır. Bu kütük daha sonra ısıtılmış ve onu boru haline getirecek bir dizi kalıptan geçirilmiştir. Merkezden deliği açmak zor olduğu için uygulanan bu metot verimsiz bir metottu. Bu nedenle ortaya bir tarafı diğerinden daha kalın biçimde olan ve düz olmayan bir boru ortaya çıktı. Sonraki yıllarda gelişmeler yaşandı ve 1888 yılında geliştirilmiş bir yöntem patent aldı. Yaşanan bu süreçte katı fatura, yanmayan bir tuğla çekirdeğin çevresine döküldü. Soğuma gerçekleştikten sonra tuğla yerinden çıkarıldı ve orta noktasında delik bırakıldı. Günümüze yaklaştıkça yeni silindir teknikleri bu yöntemlerin yerine kullanılmıştır.

Çelik boru nedir?

Çelik boru, birçok alanda farklı amaçları karşılamak ve hizmet vermek için kullanılan uzun, içi boş boru olarak tanımlanır. Çelik boru iki farklı metotla üretilmektedir. Bu yöntemin sonucundan kaynaklı veya dikişsiz boru ortaya çıkar. Her iki metotta da başlangıçta ham çelik işlenebilir bir forma getirilir. Akabinde çeliği dikişsiz bir boruya gererek ya da kenarları birbirine bitiştirip, kaynak yapmak vasıtasıyla boru oluşturulur. 1800 yılların başında çelik boru üretimine dönük ilk yöntemler kullanılmaya başlanmıştır. Günümüzde kullandığımız borular devamlı gelişerek bu özelliklere kavuşmuştur. Çelik boru imalatı her yıl milyonlarca tonu bulmaktadır. Çelik boru birçok alanda kullanılabilmesi ve çok yönlülüğü nedeniyle çelik sanayisi tarafından üretilen ve en sık kullanılan ürünler arasına girmiştir.

Çelik borular birçok yerde kullanılabilmektedir. Güçlü yapısı sayesinde yeraltından su ve gaz nakliyesi amacıyla şehirler ve kasabalarda kullanılmaktadır. İnşaatlarda elektrik tellerini korumak amacıyla da kullanılırlar. Çelik boruların diğer bir özelliği de hafif olmasıdır. Bu özelliği ile kendisine bisiklet iskeleti sanayisinde de yer bulmuştur. Diğer bazı kullanım yerleri ise otomobiller, soğutma tesisleri, ısıtma ve sıhhi tesisatlar, bayrak direği, sokak aydınlatmaları ve ilaçlardır.

Çelik boru kullanmanın avantajları nelerdir?

Konut ya da endüstriyel projelerde olduğu gibi birçok alanda çelik boru kullanmanın birden fazla avantajı bulunmaktadır. Çelik boru, günümüzde hem dünyada hem de ülke genelinde çok popüler şekilde kullanılır olmuştur. İnşaat sektöründe birçok firma ve yüklenici çelik boruları diğer malzemeler yerine tercih etmektedir. Sayısız projede kullanılan çelik borunun en çok tercih edilen boru olmasının çok sayıda nedeni olsa da, diğer malzemelere göre başlıca beş avantajı mevcuttur. Bu avantajlar şunlardır:

Dayanıklılık ve Sağlamlık

Çelik borular, diğer malzemelerden yapılmış borulara göre daha sağlam ve dayanıklıdır. Diğer faydaları bir tarafa sadece sağlamlığı ve dayanıklılığı bile çelik boruları kullanıcılar için tercih edilen bir ürün haline getirmektedir. Çelik borunun güçlü olması onu titreşimlere, şoka ve yüksek basınca dayanıklı hale getirir. Diğer metaller aşırı yüklenme durumunda kırılabilirken bunların aksine çelik, aşırı zorlanmalarda bile kırılmadan büküldüğü için dökülmeleri veya sızıntıları önler.

Paslanmazlık

Başka metaller farklı sebeplerle kolay bir şekilde paslanırken, çelik borular bunların tam tersine kolayca paslanmaz ve bozulmalara (korozyona) uğramaz. Çelik borular bunlara sebep olan kimyasal reaksiyonlara karşı direnç gösterir. Bu sebeple çelik boruların bakımı kolaydır. Diğer boru ve tüplere göre daha uzun süre dayanır.

Montaj ve Kurulum Kolaylığı

Benzeri olmayan işlerle uğraşan firmaların yapacağı işlere yönelik olarak ihtiyacı olan özellikleri karşılayacak nitelikleri sahip her türlü yükseklik, genişlik ve güçte çelik borular imal edilebilmektedir. Özel boru birleştirme seti ile Montajı kolay olan çelik borular aynı zamanda kullanıldıkları alanlarda kolay bir şekilde değiştirilebilirler. Ayrıca ön izolasyonlu fitting malzemeleri ile montaj kolaylığı sağlanır. Montajı yapılan çelik boru sisteminin sonraki zamanlarda her türlü bakımı da rahatlıkla ve seri bir şekilde yapılabilmektedir. Bunun sebebi çeliğin işlenmesi kolay bir metal olmasıdır.

Diğerlerine Göre Yüksek Kapasite

Diğer türdeki birçok metal boruya göre daha güçlü olan çelik borular dayanıklılığına ve kalitesine dokunmadan ve o özelliklerinde olumsuz bir durum oluşturmadan çok daha fazla büyüklükte ve incelikte imal edilebilir. Bu üstün yönleri sayesinde hem maliyeti azalır hem de kişilerin özel ihtiyaçlarına ve bütçelerine uygun hale getirilebilir.

Çevreye ve Doğaya Zarar Vermeyen Özellikler

Çelik boruların kullanılması ile inanılması zor olabilir ama mükemmel şekilde çevre ve doğa dostu uygulamalar yapılabilmektedir. Dünyanın farklı yerlerinde uygulamalarda tercih edilen çeliğin her sene ortalama %70'i geri dönüşüme tabi tutulmaktadır. Geri dönüşüm yapılırken çeliğin kalite ve dayanıklılığı zarar görmemektedir. Şirketimizde çelik boru alanında kendini her zaman gelişime açık tutup uzmanlaşarak müşterilerine en dayanıklı ve kaliteli ürünleri uygun fiyata sunmak için çalışmaktadır.

Çelik boruların kullanıldığı alanlar nelerdir?

Diğer metal boru türlerine bakarak çelik boru uygulamalarından faydalanmanın avantajları olduğu gibi şantiye sahalarında bu boruların kullanımının da birçok farklı yöntemi mevcuttur. Daha önce açıkladığımız çelik borunun avantajlı yönleri aşağıda belirteceğimiz farklı uygulamalarda çelik boruların seçilmesinde büyük etken oluşturmuştur. Çelik boru sistemlerinin konut ve endüstriyel alanlarında kullanımına yönelik bazı uygulamalar şunlardır:

Evsel Suların Taşınması:

Çelik borular pasa ve korozyona karşı direnç gösteren bir yapıya sahip olduğundan dayanıklı olduğundan, konutlar için su dağıtımı şebekelerinde harika bir seçim olmaktadır. Genellikle yer altından boruların taşındığı sistemlerde çelik borular sahip olduğu güçlülük, sağlamlık ve dayanıklılık özellikleri sayesinden basınca, şoka ve titreşime dayanabilmektedir.

İnşaat ve Yapı Sektörü:

İnşaat piyasasında hizmet veren firmalar artık yapıların temellerinde ve çerçeveleme tesisatlarında çelik boruyu tercik etmektedir. Müteahhitler bundan başka binalar için korkuluk, direk, iskele, çit, baca boruları ve geçici yapılar meydan getirmek için çelik boruları kullanmaktadır.

Yardımcı Tesislerin Yapımı:

Yeraltından çekilen elektrik hatlarının kaplanması, elektrik hatları, gaz boruları, su tesisat sistemleri için de çelik borular çözüm olarak sunulmaktadır. Hassas hatların korunması için dayanıklılık ve sağlamlık özellikleri önemli olduğundan bu özellikleri bünyesinde barındıran çelik boru sistemleri ve tüpler harika bir seçim haline gelmiştir.

Sıcak Su ve Gaz Hattı Tesisleri:

Sıcak su taşınması ve gaz nakliyesi gibi ekstrem sistemler için de çelik borular tercih edilmektedir. Siyah renkli çelik borular, iç bölgesindeki borunun sağlam ve dayanıklı olmasına bağlı olarak ve dış çeperinde de demir oksit kaplama mevcut olduğundan bu tip tesisler için en iyi çözüm olarak kabul edilmektedir.

Kanalizasyon:

Korozyona ve bozulmalara karşı dirençli bir yapıya sahip olan çelik borular yeraltı kanalizasyon sistemleri için ideal bir yöntemdir. Yeraltı kanalizasyon sistemleri için en çok tercih edilen boru türü galvanizli oluklu çelik borulardır. Yeraltı kanalizasyon tesisatlarında düzenli olarak bulunan çok fazla seviyedeki basınçla başa çıkabilmek için galvanizli oluklu çelik borularda bulunan dalgalanmalardan yaralanılmaktadır.

Ön izolasyonlu - Jeotermal çelik boru nedir?

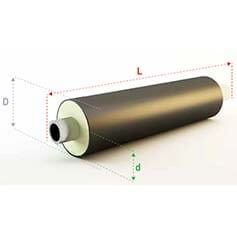

Ön izolasyonlu çelik borular (Jeotermal Çelik Boru), bölgesel soğutma ve ısıtma sistemleri ile yüksek sıcaklık ve basınca mukavemet gösterebilecek borulara ihtiyaç duyulan endüstriyel faaliyetler alanlarında dayanıklı, sağlam ve verimli bir çözüm yöntemidir. Çelik ön izolasyonlu borular, merkezi ısıtma uygulamalarında ve bölgesel soğutma sistemlerinde ve farklı diğer birçok alanda kullanılmaktadır. Isı yalıtımlı jeotermal boru, karbon çeliği servis (taşıyıcı) borusu, poliüretan (PUR) köpük yalıtımı ve Yüksek Yoğunluklu Polietilen (HDPE) dış kılıf kasadan yapılır. TS EN 253 standartlarına göre üretilmiş bağlı bir sistem olan ısı yalıtımlı çelik borular, taşıyıcı boru, yalıtım ve dış kaplama kılıf olmak üzere tek parça (yekpare) olarak oluşturulmuştur. Bu yapı sayesinde çelik servis (taşıyıcı) borusunun genleşme davranışları köpük yalıtım malzemesi aracılığıyla dış çepere aktarılacaktır.

Ön izolasyonlu çelik borular, çelik boru hatlarının yüzeyine özel bir izolasyon katmanı yerleştirilerek üretilirler. Bu tasarım sayesinde, taşıması yapılan sıcak veya soğuk akışkanların ısı kayıpları en aza indirilmiş olur. Ön yalıtımlı çelik borular çoğunlukla iki bileşen kullanılarak oluşturulur. Bunlar çelik boru ve izolasyon malzemesidir. Yüksek kalitede üretilen çelik borular akışkanların güvenli bir şekilde taşınmasını sağlar. Çelik borunun izolesinde kullanılan yüksek kalitedeki mineral yün, cam elyafı, veya poliüretan malzeme, çelik borudaki akışkanın sıcak ve soğuk ortamlara karşı yalıtımını sağlamaktadır. Yüksek performanslı izolasyon materyalleri özel işlemler ile çelik borunun dış yüzeyine işlenir. Ön izolasyonlu çelik borularla taşınan akışkanların ısısı hat boyunca çok daha uzun süre korunmuş olur.

Ön ısı yalıtımlı çelik borular özellikle endüstriyel tesisler başta olmak üzere binaların ısıtma, soğutma ve havalandırma sistemlerinde kullanılır. Sıcak ve soğuk akışkanların taşınması çok yüksek miktarda enerji tüketimi gerektirmektedir. Akışkanların taşınmasında ön izolasyonlu çelik boruların kullanılması yüksek enerji maliyetlerinin düşürülmesine katkı sağlar.

Akışkan nakli sırasında yaşanacak ısı kayıpları en aza indirilir ve enerji tasarrufu sağlanır. Isıtma, soğutma, havalandırma ve daha birçok farklı alanda kullanılan ön izolasyonlu çelik borular sağladığı enerji tasarrufu ile karbon salınımını azaltmaya yardımcı olarak çevresel faydaları da beraberinde getirmektedir.

Ön izolasyonlu çelik borular, farklı çalışma koşullarına ve taşınacak akışkanların özelliğine göre farklı çap ve uzunluklarda üretilir. İzolasyon materyali, taşınacak akışkanın ve çevre şartlarının gerektirdiği standartlara uygun olarak üretilir. Çelik boruların dışındaki izolasyon materyali hem taşınan akışkanın ısısını muhafaza ederken hem de dış etmenlere karşı taşınan akışkanı koruyucu bir tabaka görevi görür. Böylece çevre koşullarına karşı ekstra bir güvenlik de sağlanmış olur. Ön izolasyonlu çelik borular, yüksek enerji tasarrufu, güvenlik ve verimlilik açısından üst bir performans sunar.

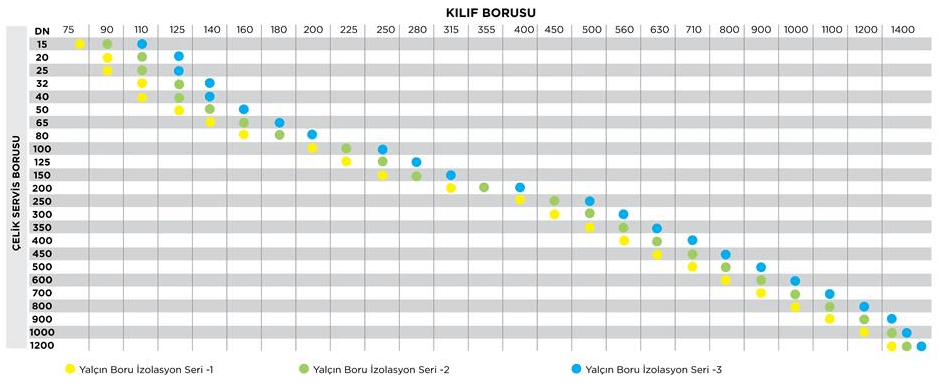

Geleneksel ön yalıtımlı çelik boruların yalıtım kalınlıkları farklı şekillerde olabilmektedir. Çelik jeotermal borular standart olarak 6m, 12m ve 16m uzunluklarda üretilirler.

Ön yalıtımlı çelik borular TS EN 253 standardına uygun olarak üretilirler. Bu standarda göre ön yalıtımlı çelik boru 120° C daimi işletme sıcaklığı seviyesinde 30 sene, 115° C sıcaklık seviyesinde 50 sene, 115° C ‘nin altındaki sıcaklık seviyesinde 50 seneden daha fazla devam edebilen yalıtım ömrüne sahiptir. Faaliyet alanında ön yalıtımlı çelik boru için “ jeotermal boru ”, ” paket boru ” veya “ön izoleli boru ” tanımları da kullanılmaktadır.

Ön yalıtımlı - Jeotermal çelik boruların yapısı

Bölgesel ısıtma, yer altı sıcak ve soğuk dağıtımı ve daha birçok işlem için faydalanılan tüm ön izolasyonlu jeotermal boru sistemleri, toplam hizmet ömrü 30 yıla kadar olan yüksek sıcaklık değerlerinde ve yüksek basınçlı akışkanların nakliyesine olanak sağlayan yüksek kaliteli bir çelik taşıyıcı boru aksamına sahiptir. Ayrıca ısı kayıplarını engellemek için kalınlığı artırılmış yalıtkan malzemeler kullanılabilir. Bu malzemenin yardımıyla ısı kaybı önemli ölçüde azaltılır. Çoğunlukla bu malzeme çelik taşıyıcı boruyu izole eden siklopentan kullanılarak şişirilmiş sert poliüretan köpük yalıtım malzemesidir. Yüksek yoğunluklu polietilen malzeme kullanılarak üretilmiş olan muhafaza (koruma kılıfı) borusu, ön yalıtımlı çelik boruyu dış ortamın olumsuz etkilerinden korumaya alır.

Isı yalıtımlı jeotermal boru, karbon çeliği servis (taşıyıcı) borusu, poliüretan (PUR) köpük yalıtımı ve Yüksek Yoğunluklu Polietilen (HDPE) dış kılıf kasadan meydana gelir.

Taşıyıcı boru, kullanılacak sistem için çok önemli olduğundan hangi malzemeden olduğu da o derece önemlidir. Taşıyıcı borunun seçimi yapılırken nakil edilecek ortamın çeşidine ve çalışma sıcaklığı değerlerine ve basınçlarına bakılmaktadır. Ön izolasyonlu çelik borunun taşıyıcı boru bölümünde aşağıdaki boru çeşitleri kullanılabilir.

- Spiral kaynaklı çelik boru (SAW),

- Dikişli boru (ERW),

- Paslanmaz çelik boru,

- Polietilen boru (HDPE100),

- Çelik çekme boru,

- Bakır boru,

- Polipropilen (PPR),

- Polipropilen Random (rastgele) Kopolimer (PPR-C),

- Cam elyaf takviyeli polyester boru (CTP),

- Cam elyaf destekli epoxy boru (CTE) kullanılabilir.

Koruyucu (mahfaza) olarak (polietilen) PE100 dış kasa borusu kullanılır. Özellikleri yaygın olarak UV katkılı, siyah, yüksek yoğunluklu, polietilen, yoğunluk > 940 kg/m3’tür. Yüksek yoğunluklu dikişsiz polietilen boruların özellikleri ve boyutları TS EN 253 standartlarına uygunluk göstermektedir. Korona uygulaması ile kılıf, borudan ayrılmamakta ve PUR Poliüretan köpük malzeme sayesinde sürekli bağlantı sağlanması garantiye alınmaktadır. Ayrıca yalıtımlı boruda gerilme direnci -50 dereceye kadar dayanabilmektedir.

Ön izolasyonlu çelik boruların korunması için hangi malzemenin uygun işlevi göreceği ve buna göre hangi malzemenin seçileceği önemli olmakla beraber bir takım kriterlere bağlıdır. Bu seçim için en önemli kriter planlanan kurulum alanının durumudur. Mesela; polietilen genelde yer altı uygulamaları ile özel derzlerin kullanıldığı yer üstü uygulamalarında seçilirken, çinko kaplı çelik malzeme yer üstü dağıtım sistemleri için seçilmektedir. Ayrıca bunlar için paslanmaz çelik ya da alüminyum spiral sargılı üst üste bindirilmiş levhalar kullanılabilmektedir. Daha ağır şartları olan zorlu uygulamalarda ise kazısız yönlendirme yapabilmek amacıyla için polietilen kaplı çelik borular tercih edilebilmektedir.

Yalıtım malzemesi (PUR) poliüretan maddeden yapılmıştır. Poliüretan katı (rijit) köpük, bileşen olarak bünyesinde polyol ve izosiyanat barındırmaktadır. Isı geçirgenliği (iletkenlik) 0.0274 W/(mK) ya da 0.0275 W/(mK)’ dır. Köpük yoğunluğu TS EN-253 normlarına göre en az 60 kg/m3’tür. Yalıtım malzemesi 120˚C’ ye kadar çeşitli sıcaklıklardaki akışkan ile devamlı olarak faaliyetini sürdürebilir. Bu akışkanın sıcaklığı zaman zaman 140˚C ye kadar çıkabilir.

Isı iletişim (geçirgenlik) katsayısı, yalıtım ömrü süresince ( asgari 30 yıl) sabit olarak kalır. Poliüretan köpük yalıtım malzemesi sayesinde ısı kaybı yok denecek kadar azdır. Yalıtım ömrü süresince işletme maliyeti sabittir. Isı izolasyonlu çelik boruların montajı basittir. Jeotermal boru kullanarak zaman ve işçilikten tasarruf edebilirsiniz. Yalıtımlı çelik boruların kullanılması ile işçilik hatalarını en aza indirebilirsiniz. Boruların döşenmesi sırasından galeriye gerek duyulmaz, direkt olarak toprağa gömülerek döşeme işlemi yapılır.

Isı yalıtımlı boruların döşeme işleminde uzama malzemeleri (kompansatör) döşeme tekniğine bağlı olarak ya hiç kullanılmaz ya da minimum seviyede kullanılır. Galeri içi konsol üstü yapılan uygulama işlemlerinde mesnetler dış koruma kılıfı üzerine uygulandığından ısı köprüleri ortaya çıkmaz. Çelik boru ve mahfaza borusu projenin durumuna göre farklı malzemelerden oluşabilir. Kaçak gözetleme yapabilmek için ona uygun izleme telinin konulduğu üretimlerde yapılabilmektedir.

Ön yalıtımlı çelik boruların (Jeotermal Boru) teknik özellikleri

Ön yalıtımlı çelik borular Avrupa standartlarının (EN 253, EN 448, EN 488 ve EN 489) tüm şartlarını taşımaktadır. Üretimi yapılan ön yalıtımlı çelik boruların boru işletme parametreleri genel olarak İzolasyon normu EN 253, Standart API 5L, ASTM A53 / A106 / A333, EN 10216-2 P235GH / P265GH, dış çap: 21,3 - 813 mm, uzunluk: 5,8 m, 6 m, 11,8 m, 12 m, 16 m.dir. 30 yıllık çalışma ömrü ve 2,5 MPa'lık en yüksek çalışma basıncı altında maksimum çalışma sıcaklığı 142° C seviyesindedir. Daha kısa sürelerde bu sıcaklık 150 ° C olabilmektedir. Eğer daha yüksek sıcaklıklara dayanıklı bir boru isteniyorsa 165 ° C'ye kadar yükseltilmiş ısıl dirence dayanıklı PUR köpük izolasyonlu jeotermal boruların da üretimi yapılabilmektedir.

Ön yalıtımlı çelik boruların (Jeotermal Boru) kullanım alanları

Farklı bileşenlerin bir araya gelmesi üretilen ön yalıtımlı boru sistemleri yaygın olarak kimya ve soğutma sanayisinde, içme suyu dağıtım şebekelerinde, kanalizasyon hatlarında vb. diğer sistemlerde kullanılır. Kullanılacağı alan ve sisteme uygun bölgesel ısıtma ve soğutma temşn eden ön izolasyonlu borular sürekli olarak geliştirilmektedir. Bölgesel ısıtma ve soğutma sistemleri için döşenecek boru hatlarının boyutları çok geniş ve uzun alanları kaplayabilmektedir. Bu ölçülere ve yapıya uygun sisteme çözümleri mevcuttur.

Termal sistemlerde sıcak su veya buharı dağıtımı için kullanılan boru hatları, belirli bir merkeze bağlı olmayan ünitelere nazaran yüksek sıcaklık değerlerinde yanma işleminde daha güçlü ve daha çok etki gösteren uzak ısı kaynakları ile beraber faaliyet gösterebilir. Ayrıca bu boru sistemleri emisyonların değerini düşürmek için etkili filtrelerle desteklenmiştir. Daha çok bölgesel ısıtma sistemlerinde kullanılan ön izolasyonlu jeotermal borular, yenilenebilir ısı kaynaklarıyla ya da elektrik santrallerinden ve endüstriyel ve tarımsal üretimden ortaya çıkacak olan fazla ısıyı nakliye için de bir çözüm olarak sunulmaktadır.

Diğer kullanım alanları;

- Petrol ve kimyasal boru izolasyonu projeleri

- Kalorifer ve ısıtma ağları

- Merkezi klima havalandırma boruları

- Belediye projeleri (şehir mühendisliği)

- Jeotermal ısıtma ve soğutma sistemlerinde

- Sıvı ve gaz iletim borusu tesisleri

- Merkezi ısıtma boruları

- Yangın sistemleri

- Sanayi boru hatları

- Seracılık sistemleri

- Oteller ve turizm tesisat hatları

- Askeri kuruluşlar

- Gemi ve deniz vasıtaları boru sistemleri

- Toplu konut yapılaşmaları

- Üniversite ve yüksekokullar

- Kojenerasyon

- Çeşitli Soğutma Hatları

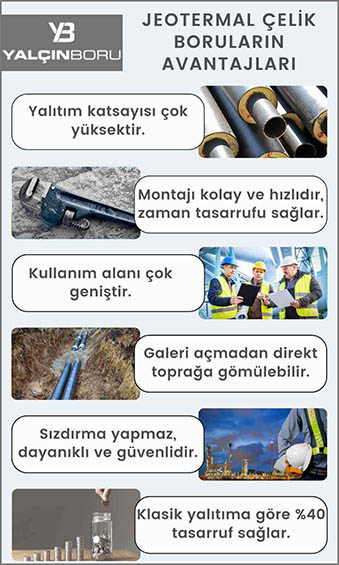

Ön ısı yalıtımlı jeotermal çelik boruların genel özellik ve avantajları

Isı izolasyonlu jeotermal çelik borular fabrikasyon üretim aşamasından geçer.

- Ön Isı Yalıtımlı Çelik Boru farklı malzeme katmanlarından meydana geldiği için kompozit boru olarak sınıflandırılabilir.

- Standartlara uygun site ve bölge ısıtma borularıdır.

- Nakliye edilen akışkanın sıcaklığını/soğukluğunu muhafaza ederler.

- Jeotermal su ısıtmalarında da, merkezi ısı santrallerinde da kullanılabilirler.

- Standard üretim yapılıyorsa eğer taşıyıcı boru çelikten olmaktadır.

- Çelik boru 140 ºC su sıcaklığına kadar dayanıklıdır.

- İzolasyon malzemesi olarak kullanılan poliüretan malzeme TS EN 253 standartlarına uygun olarak üretilmektedir.

- Yalıtım malzemesi kapılı hücre yapısı sayesinde içerisine su almaz.

- Kullanılan yalıtım malzemesinin yalıtım katsayısı cam yünü benzeri malzemelere göre daha yüksektir.

- Korona uygulaması sayesinde poliüretan kılıf boru ile kimyasal bir bağ oluşturduğundan ısıl genleşme olayında tek bir yapı olarak hareket edilir. Bu nedenle taşıyıcı boru uzamaz ve yalıtıma zarar verilmemiş olur.

- Isı iletkenliği 0.029 W/(mK)’dır.

- Isı yalıtım malzemesi olan köpük yoğunluğu asgari 60 kg/m3’tür.

- 120˚C ye varan sıcaklıktaki akışkanlarla devamlı olarak faaliyet gösterebilir. Akışkanın sıcaklık değeri 140 ˚C‘ ye kadar yükselebilir.

- Montaj sırasında genel olarak ısı köprüleri oluşturulmadığından ısı kaybı minimum seviyededir.

- Isı yalıtımlı borunun ek yerlerinde kullanılabilen kayar kılıflar sayesinden sızdırma olmaz. Ayrıca bu sistemin kullanılması yalıtımın bozulmasını da engeller.

- Kanal genişletmesine ihtiyaç duyulmayan döşeme işlemlerinin yapıldığı ön gerilmeli sistemlerde L,Z,U bendleri kullanılmamaktadır.

- Yalıtım ömrü boyunca işletme maliyeti sabit kalmaktadır. Bakım maliyeti yoktur.

- Montajı basittir.

- Zaman ve işçilik tasarrufu yüksektir.

- İşçilik hatalarını minimize edilmiştir.

- Döşeme esnasında galeriye gerek duyulmaz. Boru toprağa gömülür. İnşaat maliyeti azdır.

- Mahfaza borusunun gerilme direnci -50 dereceye kadar emniyet sağlamaktadır.

- TS EN 253 standartlarına uygun şekilde minimum 30 yıl ömrü vardır.

- Kompansatör kullanımı azdır. Uzama elemanı en az seviyede kullanılır.

- Her noktada eşit ve homojen izolasyon kalınlığına sahiptir.

- Klasik yalıtım tekniklerine göre %40 enerji tasarrufuna sahiptir.

- Kimyasallara ve güneş ışınlarına karşı dayanıklıdır.

Ön ısı izolasyonlu jeotermal boruların üretimi nasıl yapılır?

Ön yalıtımlı jeotermal çelik borular firma tarafından kendi üretim alanlarında yekpare olacak şekilde hazırlanmaktadır. Taşıyıcı boru olarak çelik boru kullanılacaksa başka bir üreticiden temin edilerek devamında sıralı işlemler yapılacaktır. Çelik borunun içine ve dış yüzeyine isteniyorsa epoksi boya yapılabilir. Taşıyıcı boru olarak eğer PPr boru kullanılacaksa, PPr boru şekillendirme işlemi olan ekstrüzyon işlemine tabi tutulur. Bu işlem sonrasında seri üretime geçilebilir. Random (rastgele) kopolimer polipropilen malzemeden meydana gelen PPr borunun üst bölgesinde eksenleme parçaları konulur. Ardından sızıntı sensör telleri konumlandırılır. Eksenleme işleminin akabinde yerleştirilen parçaların üzerinden Polietilen (PE) boru geçirilir. Taşıyıcı boru ve dış kılıf boru arasındaki bölgeye Poliüretan malzeme basılması işlemi için ağız kısmı kapatılır. Isı yalıtımlı boru üzerinde pur basılmasını sağlamak için delikler konulmuştur. Yalıtım için kullanılacak PUR’u oluşturan poliol ve izosiyanat akışkanları makine ile karıştırılır. Ardından taşıyıcı boru ile dış mahfaza borusu arasına karışım basılır. Karışarak reaksiyona giren poliol ve izosiyanat sıvıları şişer ve genleşir. Poliüretan Köpük yalıtım malzemesi gözenekleri sayesinde ısıyı geçirmeyen bir özelliğe kavuşur. PUR’un katılaşması ile beraber jeotermal boru imal işlemi de tamamlanmış olur. Üretimde çelik boru veya PPr boru kullanılabilir. Poliüretan köpük maddenin oluşturduğu basınca dayanıklı olması gereken en dıştaki kılıf boru standartları karşılayacak ölçülere sahip olmalıdır. Mahfaza borusu üretiminde TS EN 253 normları göz önünde bulundurulmalıdır.

Ön yalıtımlı jeotermal çelik boruların montajında dikkat edilmesi gerekenler

Montaj yapılırken PUR içerisine konulan sensör tellerinin zarara uğramaması için azami özen gösterilmelidir.

Yerleştirilen kablonun uçları birbirine eklemlenirken çok sağlam işlem yapılmasına çalışılmalıdır.

Ekleme yapılan kısımlarda büzülebilen polietilen bantlar kullanılırken boşluk kalmayacak şekilde ısıtma işlemi yapılmalıdır. Eğer bu hususa dikkat edilmez ise kalan boşluklar yalıtım malzemesinin ıslanmasına ve sonuçta da bozulmasına sebep olur.

Taşıyıcı boru olarak kullanılacak çelik borunun kaynak yapılması sırasında çıkabilecek olan kıvılcımlardan yalıtım malzemesi olan Katı Poliüretan (PUR) İzolasyonun olumsuz etkilenmesinin önüne geçmek için ara bölgeye kıvılcımların yalıtıma ulaşmasını engelleyecek malzeme konulmalıdır.

Isı yalıtımlı çelik boruların stok işlemleri yapılırken Katı Poliüretan (PUR) İzolasyon malzemesinin dışarıda kalan kısımları doğa olaylarından (yağmur, kar, nem) olumsuz etkilenmemesi için kapatılmalıdır.

Isı yalıtımlı jeotermal borunun toprak altına döşemesi yapılırken kanal doldurma işlemi de yapılmaktadır. Bu işlem yapılırken boruların etrafında boşluk kalmamalıdır. Bunun için katman sıkıştırması yapılabilir.

Isı yalıtımlı borunun altının dolgu malzemesi ile doldurulması da önemli olup bu işlem yapılmadığı durumda yüzey bölümünde boşluk kalır. Sıkıştırma sağlanmadığından sürtünme kuvvetleri düşük kalacak ve borunun daha fazla uzamasına sebebiyet verilecektir. Bu sistem ön gerilmeli bir sistem olduğundan kompansatör kullanılmaz. Bu nedenle dolgu işlemi projenin montaj kısmının en önemli aşamalarından biridir.

Rijit Poliüretan Köpük PUR’un nakliye borusuna ve mahfaza borusuna çok iyi yapışması gerekir. Bu durum ayrıntılı bir şekilde kontrol edilmelidir. PUR, eğer taşıyıcı boru ve kılıf borusuna yapışmamışsa toprak sürtünme kuvvetinin uzamayı engelleyecek bir etkisi olmayacaktır.

Yalnızca köpük basma makinesi olan firma üretim alanları yetersiz kalabilmektedir. Üniteler arasında uyumlu bir çalışma olduğu takdirde poliüretan köpüğün şişmesi esnasında boşluk dışarı atılır ve yalıtım iyi bir şekilde sağlanmış olur. İçerde boşluk kalırsa döşenen bölgeler üzerinde toprak çökmesi meydana gelebilir.

Ön izolasyonlu jeotermal çelik boruların çevrenin korunmasına katkıları nelerdir?

Hızla artan karbon salınımı bütün dünya ülkelerinin mücadele ettiği bir çevre sorundur. Her sektör, yaptığı üretimlerde gerekli tedbirleri almak durumundadır. Ön yalıtımlı çelik boruların üretiminde alınan tedbirlerin yanında bu ürünlerin kullanımının da çevreye sağladığı birçok fayda bulunmaktadır. Bunların bazıları şunlardır:

Ön izolasyonlu çelik borular, taşımasını yaptığı akışkanların ısı kaybını azaltarak yüksek oranda enerji tasarrufu sağlar. Özel tasarlanmış ön yalıtımlı borulardan geçen sıcak veya soğuk akışkanların enerji kaybı minimize edilerek enerji tüketiminin azaltılmasına katkı sunulur. Enerji tüketiminin azalması demek daha az yakıt tüketimi ve daha az sera gazı salınımı anlamına gelmektedir.

Ön ısı yalıtımlı jeotermal çelik boruların kullanımı, enerji kaybını azalttığı için ayı zamanda enerji üretiminde ortaya çıkan atık miktarının azalmasında da rol oynamaktadır. Atık miktarının azaltılması hava, toprak ve su kaynaklarının daha temiz kalması demektir.

Enerji tüketiminin azaltılmasına bağlı olarak ön izolasyonlu çelik boruların kullanıldığı hat üzerinde sera gazının salınımını düşürür. Bu sayede boru hattının kullanıldığı bölgede karbon ayak izinin azalmasına katkı sağlar.

Ön izolasyonlu çelik borular ön izolasyonlu plastik borular gibi geri dönüştürülebilir materyalden üretilmektedir. Kullanım ömrünü tamamlamış olan boruların geri dönüştürülmesi ile çevre kirliliğinin azaltılmasına katkı sağlanmış olur.

Taşınan akışkanın özelliğine göre ön yalıtımlı çelik borular, çevre güvenliği ve sağlığı açısından önemli bir işlev görür. Yanıcı ve patlayıcı özellikte olan akışkanların taşınmasında yanma ve patlama risklerini azaltır.

Ön ısı yalıtımlı çelik boruların sağladığı enerji tasarrufu, enerji kaynaklarının sürdürülebilirliğine katkı sunar.

Ön izolasyonlu çelik boruların kullanımı çevreci özellikleri ile hava, toprak ve su kaynaklarının korunmasına katkı sağlar. Enerji tasarrufu, atıkların azaltılması, enerji kaynaklarının sürdürülebilirliği, çevre güvenliği ve yüksek oranda geri dönüştürülebilme özelliği sayesinde ön yalıtımlı jeotermal çelik borular örnek teşkil edecek bir çevreciliğe sahiptir. Ön izolasyonlu boruların faydaları konusunda daha detaylı bilgi için blog sayfamızı ziyaret edebilirsiniz.

SIKÇA SORULAN SORULAR

Ön ısı yalıtımlı jeotermal boru ne kadar süre dayanır?

Sektörde jeotermal boru, paket boru veya ön izoleli boru olarak ta bilinen ön yalıtımlı borular, TS EN 253 normlarından yapıldıklarında 120° C’ de daimi işletme sıcaklığında 30 yıl, 115° C’de daimi işletme sıcaklığından 50 yıl, 115° C ‘nin altındaki sıcaklıklarda 50 yıldan daha fazla yalıtım ömrüne sahiptir.

Ön yalıtımlı çelik borular kaç derece ısıya kadar kullanılabilir?

Ön yalıtımlı jeotermal çelik borular nakliye edilecek sıvı sıcaklığı 140°C’ye kadar olan taşımalarda kullanılabilir.

Ön yalıtımlı çelik borular 140 °C üzerindeki sıcaklıklarda kullanılabilir mi?

Taşınacak akışkan sıcaklığı 140°C’nin üzerinde ise taşıma, ön ısı yalıtımlı jeotermal çelik borunun yalıtım bölümünde taşyünü-PUR karışımı malzeme kullanılarak sağlanmaktadır.

Isı yalıtımlı jeotermal çelik borular buhar taşımada kullanılabilir mi?

Taşıyıcı boru olarak içi çelik boruların kullanıldığı sistemlerle buhar taşıma hizmeti de verilebilmektedir.

Ön ısı izolasyonlu jeotermal çelik borular soğuk su hatlarında kullanılması mümkün müdür?

Ön izolasyonlu boruların temel özelliği ısı kaybını ve transferini hem içten dışa hem de dıştan içe olacak şekilde önlemesidir. Soğuk akışkan nakliyelerinde de önemli olan dışarıdaki ısının içeriye transferinin engellenmesidir. Bu nedenle tam bir yalıtım özelliği taşıyan ısı yalıtımlı jeotermal çelik borular ile soğutulmuş akışkanlar da ısısını muhafaza ederek taşınabilir.

Isı yalıtımlı borularda kompansatör kullanılmakta mıdır?

Ön ısı yalıtımlı boruların döşenme özelliği nedeniyle toprak sürtünme kuvvetleri yardımıyla iç bölgedeki boru uzaması engellendiğinden başka boru sitemlerinde olduğu gibi uzama yaşanmaz. Bu nedenle ön izolasyonlu borularda, boru hattındaki ısıya bağlı genleşme ve büzülmelerin sebep olduğu, boyutsal değişimi engellemek ve ortaya çıkan problemleri yok etmek için üretilen kompansatör kullanılmamaktadır.

Ön ısı izolasyonlu çelik borularda korona işlemi gerekli midir?

Ön ısı yalıtımlı boruların döşenmesi işlemi yapılırken boru uzamasının engellenmesi için toprak sürtünme kuvvetlerinden faydalanılmaktadır. Bu işlem için katı poliüretan izolasyon malzemesi (PUR) hem çelik boru hem de polietilen kılıf boru ile kimyasal reaksiyona girmeli ve bağ oluşturmalıdır. Isı yalıtımlı borularda korona yapılmaz ise mutlaka kompansatör kullanılır.

Ön yalıtımlı jeotermal borular döşenirken galeri açılır mı?

Ön yalıtımlı jeotermal çelik boru sistemi toprak altındaki tabakaya gömülerek yerleştirildiğinden galeri açılmadan döşeme işlemi gerçekleştirilir. Galeri açılması durumunda boru uzaması dikkate alınarak işleme devam edilmelidir.